ホーム > 特集ページ > ダイカスト、ロストワックス、MIM。 過去~最新、金属加工方法のメリットデメリットを分かりやすく解説

ダイカスト、ロストワックス、MIM。 過去~最新、金属加工方法のメリットデメリットを分かりやすく解説

切削加工、ダイカスト、ロストワックス、MIM製法。金属加工技術は時代とともに進化し、1mm以下の超精密部品から、1mもある大きく複雑な形状の一体製造。難削材と言われてきたステンレス、チタン、マグネシウムなど様々な金属の加工を可能にしてきました。

このページでは、現存する様々な金属加工方法のメリットとデメリット。最新のMIM製法の特徴を、幅広く紹介していきます。

製品にあった最良の加工方法を知り、選択することでコストダウンを実現していきましょう。

目次

1.さまざまな金属加工技術

最新のMIM製法を説明する前に、現存する金属加工方法のメリットとデメリット、またその歴史を見ていきます。

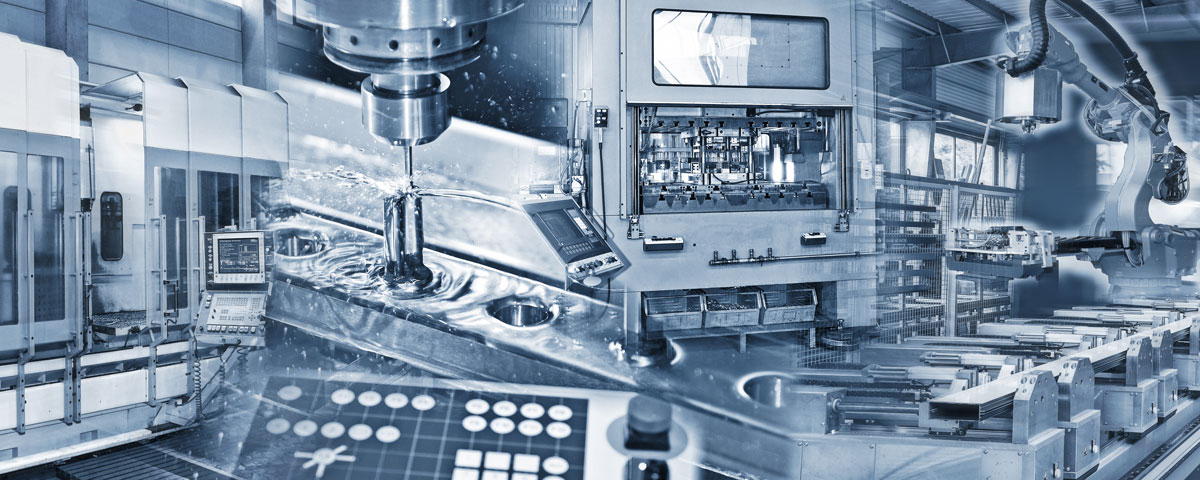

①機械加工(フライス盤)

フライス加工は、フライスと呼ばれる複数の刃が付いた切削工具を回転させ、金属を切削する金属加工方法です。

次の②で説明する「旋盤」が、金属(ワーク)自体が回転するのに対し、フライスでは固定されたワークに対し、刃物を上下左右に移動することで加工していきます。

フライス盤

一般的に手動ハンドルで目盛を設定し加工するもの

NCフライス

コンピューターによる数値制御(ニューメリカルコントロール)のついたフライス盤

マシニング

自動で刃物を交換する機能がついたフライス盤

フライス盤のメリット

・金型不要で初期投資が少ない

・金型不要なため1個からの小ロット生産ができる

・数値制御の場合、精度の高い製品を製造できる

・加工業者が多く相見積が容易にできる

フライス盤のデメリット

・削る量が多い製品の場合、鋳造に比べて製品単価が割高になる

フライス盤加工の適する形状と材質

・四角形状

・ほとんどの素材で加工可能

フライス盤の歴史

1820年頃に複数の発明家によって開発されたとされています。1860年頃には、歯車の製造ができる万能フライス盤が開発されたとされています。

②機械加工(旋盤)

旋盤加工は、対象物を1つの軸を中心に回転させ、ワークに工具を当てて金属を切削する金属加工方法です。

丸または六角の1m以上の棒をバーフィーダーに乗せ回転させ切削するため、軸を中心として対称な形状になります。

汎用旋盤

フライスと同様に手動ハンドルで目盛を設定し加工するもの

NC旋盤

数値制御(ニューメリカルコントロール)付き旋盤

CNC旋盤

コンピューターで数値制御するNC旋盤

旋盤加工のメリット

・金型不要で初期投資が少ない

・素材が棒状のため供給機にストックすることができ、旋盤に比べ無人でより多くの製品を生産できる

・数値制御の場合、精度の高い製品を製造できる

・加工業者が多く相見積が容易にできる

旋盤加工のデメリット・削る量が多い製品の場合、鋳造に比べて製品単価が割高になる

旋盤加工に適する形状と材質

・円柱形状

・六角形状

・ほとんどの素材で加工可能

旋盤加工の歴史

1780年ごろに機械式旋盤がイギリスのモーズリーにより開発されたとされています。

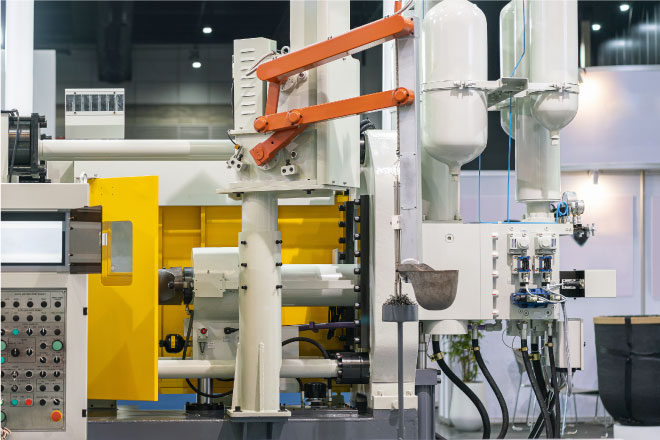

③ダイカスト

ダイカストは、溶かした非鉄金属(主にアルミ、マグネシウム、亜鉛、銅など)を、精密金型に高速・高圧で注入し、瞬時に製品を成形する金属加工方法です。

主にアルミニウム、マグネシウム、亜鉛などの非鉄金属を使用し、薄肉かつ複雑な形状の製品を大量生産することができることから自動車関連部品に多く採用されています。

従来の砂型鋳造と違い一製品ごとに、型を破壊する必要がなく、同じ型から製品を大量生産することが可能です。またその製造方法から、10cmを超える大型の金属部品を一体で製造が可能です。

ダイカストマシン

アルミダイカスト製品

ダイカストのメリット

・他の鋳物加工に比べて寸法精度が高い

・他の鋳物加工に比べて表面粗さが良い

・複雑な形状を一工程で生産でき、複雑工程の製品のコストダウンが図れる

・大型製品の製造が可能

ダイカストのデメリット

・金型が必要なため初期投資が必要

・ショット回数に応じて金型の更新費用が必要

・製品内部に若干の鋳巣が発生するため、強度が必要な部品には適さない

・削る量が多い製品の場合、鋳造に比べて製品単価が割高になる

ダイカストに適する形状・素材

・複雑形状

・10cmを超える大型製品

・非鉄金属

ダイカストの歴史

1838年にアメリカのデビッドブルースが特許出願した活字鋳造機が始まりとされています。

④ロストワックス(精密鋳造)

ロストワックスは、ダイカストと同じ鋳造の金属加工方法です。

ロウ(ワックス)を利用し原型をつくり、周りを鋳物砂で覆い固め、加熱により中のロウを溶け出し、できた空間に金属を流し込みます。ダイカストが加工性の良い非鉄金属の鋳造に対し、ロストワックスではステンレスなどの硬い金属でも製造が可能です。また金属金型が不要なため初期投資が抑えられる、多品種小ロットに適した金属加工方法です。

鋳型焼成

鋳込み

ロストワックスのメリット

・金型不要のため初期投資が少ない

・他の鋳物加工に比べて寸法精度が高い

・非鉄金属に限らず、ステンレスなどあらゆる素材で使える

・複雑な形状を一工程で生産でき、複雑工程の製品のコストダウンが図れる

ロストワックスのデメリット

・大量生産ではコスト高になる

・原型作成に技術が必要な為、対応可能企業が少ない

ロストワックスに適する形状・素材

複雑形状

・10cmを超える大型製品

・ほとんどの素材で加工可能

ロストワックスの歴史

1939年からの第二次世界大戦中に、アメリカの戦闘機用複雑形状部品の量産時に、技術が大きく発展し、1980年ごろにほぼ完成した技術になったとされています。

2.MIM製法とは

これまで紹介した金属加工方法に対して、1980年代のごく最近に誕生したのが、金属粉末を射出し成形するメタルインジェクションモールディング、通称MIM製法です。

MIM製法では、髪の毛よりも細い10ミクロンの金属粉末を原料とし、非鉄金属だけではなくステンレスなどの硬い金属でも、複雑形状の部品を高い精度と強度で量産することができます。同様に様々な金属が加工できるロストワックスと比較し、0.5ミリという薄肉化ができる一方でサイズには制限があり、長さ5cm以下、重量10gなど、小型精密部品の生産に向く加工技術です。また樹脂の射出成型と同様に、金型が必要なため初期投資が必要で、小ロット生産には向かず、適正ロットは1,000個以上~が目安となります。

そのためMIM製法は「ステンレス等難削材の小型精密部品を量産する」ことに適した製造方法と考えられます。

金属粉末(コンパウンド)

MIM射出成型機

MIM製法のメリット

・一般公差+-0.5%と寸法精度が高い

・製品表面肌が綺麗

・非鉄金属に限らず、ステンレスなどあらゆる素材で使える

・複雑な形状を一工程で生産でき、複雑工程の製品のコストダウンが図れる

MIM製法のデメリット

・金型が必要かつ、金属粉末原材料が㎏単価数千円と高価なため小ロット生産には向かない

・肉厚が厚い製品の製造には向かない

MIM製法の歴史

1970年代にアメリカで金属粉末治金法とプラスチック射出成型を組み合わせて開発されたとされています。

3.MIM製法(加工方法)

このパートでは最新のMIM製法の加工方法をご紹介します。おおまかな流れとしては設計後、射出成型し焼結して製品強度を高める。必要に応じて二次加工をして完成。という流れになります。それぞれの工程の注意事項と工程のイメージをイラストで紹介します。

①設計

設計後、製品サイズ、材質、ロットを考慮しどの金属加工方法が最適かを検討します。

②金型製作

MIM製法を採用する場合、射出成型機に入れる金型の制作を行います。

③混錬

微細な金属粉末とプラスチックとワックスを混ぜたバインダーを、混練機に投入し、加圧と加熱をし均一に混錬します。

④造粒

粘土状の混練物を、ペレタイザー(造粒機)を使用して成形性の良いペレット(コンパウンド)に造粒します。

⑤射出成型

プラスチックと同様の射出成型機で成型します。

⑥-A溶媒脱脂

できた成型品を、溶媒の中に入れ結合材以外のワックスを溶かします。

⑥-B加熱脱脂

できた成型品を、加熱してワックスが入ったバインダーを溶かします。

⑦焼結

焼結炉の中に入れ、内部欠陥を解消し製品強度と品質を高めます。

⑧機械加工

必要に応じて、後加工をフライス盤等を利用して行います。

⑨検査

寸法検査、焼結密度等、顧客の要求事項に応じて検査をして完成です。

4.MIM製法でコストダウン

MIM製法最後のまとめとして、MIM製法でコストダウンができる製品形状および材質について触れてみます。

(1) 形状が3次元(複雑であるほどメリットあり)圧入、溶接、ネジ接続をしている部品の一体化。研磨やバフ仕上げをしていたものを表面肌の綺麗さを利用して廃止することによりコストダウンが図れます。

(2) 材質が難削材(ステンレス、タングステン、ニッケル、チタンなど)

(3) 重量ベースで30g程度以下かつロット数千個以上

まだまだ、技術として数十年しか実績がなく製造方法やノウハウの蓄積が不十分なMIM製法。今後さらなる進化も予想され、製品サイズが大きかったり、ロットが小さくても複雑形状であればMIM製法が最も最良の方法ということも十分に考えられます。

5.まとめ

切削加工、ダイカスト、ロストワックス、MIM製法。金属加工方法が年々進化し、それぞれにメリットデメリット、サイズやロット、材質に応じて選定すべきことがご理解いただけたでしょうか。

既存製品のコストダウンの場合は、溶接やネジ込みなど連結している部品を最新の加工方法で一体化すること検討する。

新規商材の場合は、材質、ロット、サイズに応じて始めからどの方法で加工をするのかを決定してから、その加工方法に適した設計を行う。ことが、コストダウンの近道です。

また設計した製品を、どこで加工するのか。加工メーカーも大小様々ありますが、所有設備に応じて得意とする加工もその企業ごとに全く違います。特に昔から所有している旋盤やフライス盤の場合、減価償却が済んでいて思いもよらぬ安価に製造することができるため、最新技術だけにこだわらず、広い視野で加工方法を検討することをおすすめします。

当社オーミヤについて

「三方良しのものづくり」を企業理念に、非鉄金属切削加工から、ミストシャワーなどの完成品を製造販売する東大阪のメーカーです。グループ企業に金属材料専門問屋を持つ強みから、大小様々な金属部品加工会社様とのものづくりネットワークを構築をしています。「既存製品をコストダウンしたい。」「新規商材の最適な加工方法は何?」と、お困りの際は、まずは下記にお問い合わせください。

関連するページRelated pages

免責事項

・開示資料及び内容は、執筆時点での情報となります。

・主観的な評価情報、時間の経過による変化、伝聞情報が含まれることから、その完全性、正確性を保証するものではありません。

・上記理由より、解釈については常に最新の情報を参照され、必ず原文等で御社にてご確認ください。